Nous avons décidé de commencer à modéliser des pneus.

Les pneus sont réalisés à partir d'une révolution d'un profil. On ajoute des empreintes par une répétition d'une poche. La seule différence entre le pneu arrière et le pneu avant est leur largeur. La largeur des pneus de l'avant est bien inférieure à celle de l'arrière.

Ensuite, nous avons conçu des roues. Elles sont aussi réalisées à partir d'une révolution mais les jantes sont réalisées en surfacique.

Voici un aperçu de l'assemblage :

Grâce à CATIA V5, nous avons conçu des pièces :

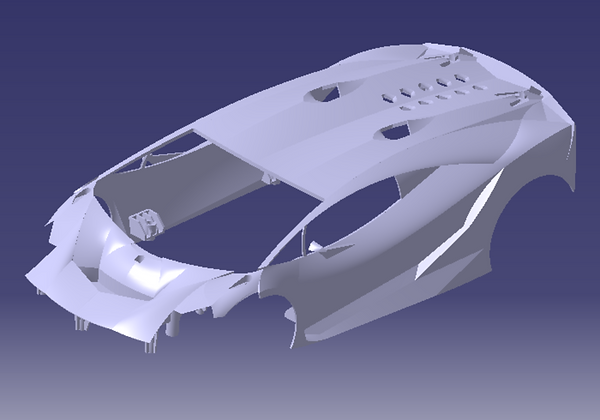

Le corps est le plus complexe. En effet, il s'agit d'un travail complètement réalisé en surfacique. Les courbes et les surface sont créées à partir de points dont les coordonnées sont mesurées précisément pour assurer une similarité entre la maquette 3D et le modèle réel.

Nous avons créé un ensemble fermé par des surfaces extérieures, puis nous l'avons rempli en volumique pour créer un solide. Cette méthode est utilisée pour toutes nos pièces qui exigent d'être faites en surfacique. Nous allons l'expliquer dans la partie 'Difficultés'.

En utilisant des répétitions et des poches, nous obtenons une partie de roue. Il nous faut maintenant faire l'autre partie par symétrie et puis les lier par un arbre de section circulaire.

Voici un aperçu du sous-assemblage des pneus avec les roues :

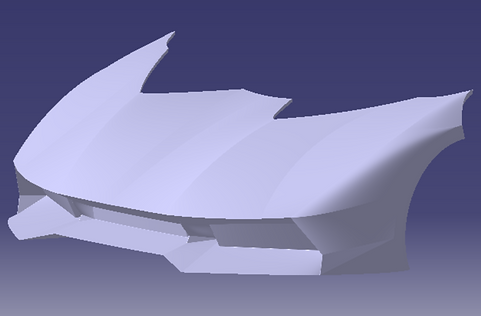

Le capot a été fait principalement en surfacique. On a créé des "coques épaisses". Le principe est de créer les surfaces extérieures et celles intérieures, puis celles qui les lient. On ferme ensuite l'assemblage à partir de ces surfaces en utilisant les fonctions "Limite" et "Remplissage". On remplit finalement l'assemblage global en volumique. Cela nous donne :

Nous avons ensuite percé des trous pour les vis et créé des phares.

A la fin nous obtenons :

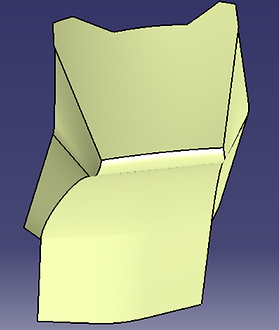

La pare-brise est conçu en utilisant des surfaces du capot et du corps pour assurer un bon assemblage et pour éviter que les pièces ne soient en collision.

La dernière étape est la symétrie :

Partant de la même méthode que précédemment, nous avons créé une coque épaisse de la moitié du corps. Les trous sont réalisés en créant des solides et en les enlevant du corps principal. Chaque trou a été réalisé séparément car il était impossible de les répéter.

Ensuite, nous avons conçu des rétroviseurs. Ils ont été créés en surfacique. Nous avons ensuite fait les appuis des vis.

Voici la coque épaisse de la moitié du pare-brise :

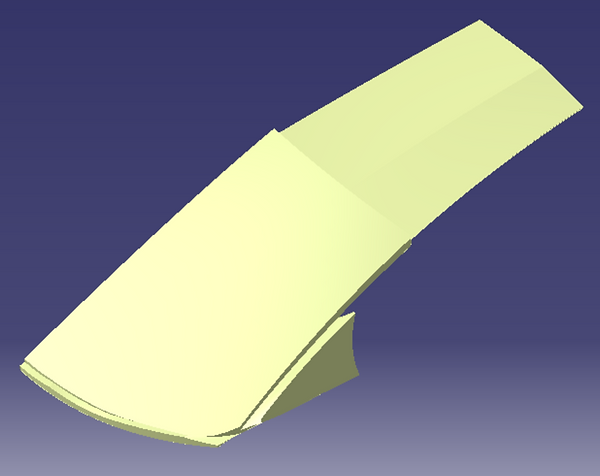

L'aileron est réalisé. Il s'agit d'un travail en surfacique.

Le socle est lui, conçu en volumique. Il s'agit d'une plaque dont le contour suit le contour du corps et du capot.

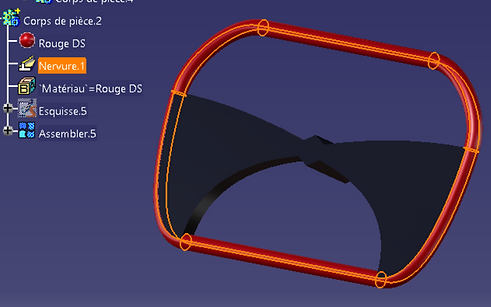

Voici le contour en esquisse avant l'extrusion :

Après l'extrusion, nous avons ajouté des "cylindres creux". Il s'agit des logements pour les roues.

Ensuite, nous avons fait les appuis des vis :

Nous avons créé une symétrie de ce dernier et fait des chanfreins en bas pour perfectionner la pièce au niveau de l'esthétique.

Et enfin, nous avons terminé par le pot d’échappement.

Pour les sièges, nous n'avons pas fait de modélisation très complexe afin de gérer notre temps. Il s'agit d'une surface épaisse étant créée à partir d'une surface incurvée. Nous avons créé deux sièges identiques par symétrie en utilisant la fonction symétrie de l'assemblage.

Comme les sièges, les portières sont créées en surfacique par des coques épaisses et avec la fonction symétrie

Le volant est conçu en volumique par une nervure de profil circulaire suivant une courbe fermée.

Le tableau de bord, cette fois-ci, a été créé par une multi-section en volumique, suivi de mises en position avec la pièce nommée "intérieur".

L'intérieur est principalement fait en surfacique. Cependant, la partie arrière de ce dernier est fait en volumique (fonctions 'Extrusion' et 'Coque').

Voici l'ensemble des surfaces fermées :

Voici le sous-assemblage final des pièces, nommé "Intérieur" :

Voici un aperçu de l'arrière :

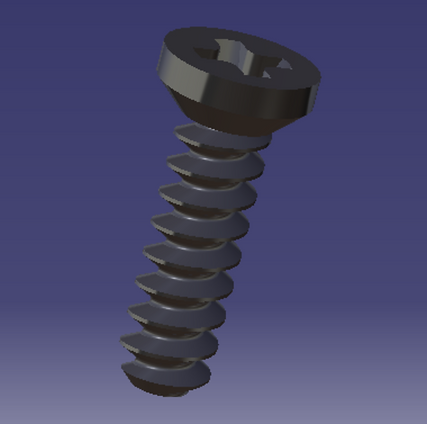

Nous avons placé des vis d'assemblage de normes : vis M3x6x1 à tête bombée à embase lisse ; vis M3x9x1 à tête fraisée. Au lieu de faire un filetage cosmétique, nous avons créé une hélice, puis une nervure de profil métrique normalisé suivant l'hélice pour enlever de la matière et créer un filetage plus "réaliste". Tout est paramétré et normalisé d'après le Guide du dessinateur industriel.

Voici l'hélice et la rainure :

Le profil étant normalisé :

Pour réaliser une empreinte de type phillips, nous avons rapporté un tournevis et retiré le tournevis du corps de la vis.